产品分类

产品快速搜索

本月特惠产品

工控设备抗干扰总结

发布时间:2015-09-22

1.1. 干扰的分类

干扰的分类有好多种,通常可以按照噪声产生的原因、传导方式、波形特性等等进行不同的分类。

按产生的原因分:可分为放电噪声音、高频振荡噪声、浪涌噪声。按传导方式分:可分为共模噪声和串模噪声。

按波形分:可分为持续正弦波、脉冲电压、脉冲序列等等。

1.2. 干扰的耦合方式

干扰源产生的干扰信号是通过一定的耦合通道才对测控系统产生作用的。因此,我们有必要看看干扰源和被干扰对象之间的传递方式。干扰的耦合方式,无非是通过导线、空间、公共线等等,细分下来,主要有以下几种:

1) 直接耦合:这是最直接的方式,也是系统中存在最普遍的一种方式。比如干扰信号通过电源线侵入系统。对于这种形式,最有效的方法就是加入去耦电路。

2) 公共阻抗耦合:这也是常见的耦合方式,这种形式常常发生在两个电路电流有共同通路的情况。为了防止这种耦合,通常在电路设计上就要考虑。使干扰源和被干扰对象间没有公共阻抗。

3) 电容耦合:又称电场耦合或静电耦合。是由于分布电容的存在而产生的耦合。

4) 电磁感应耦合:又称磁场耦合。是由于分布电磁感应而产生的耦合。

5) 漏电耦合:

这种耦合是纯电阻性的,在绝缘不好时就会发生。

二、常用硬件抗干扰技术

针对形成干扰的三要素,采取的抗干扰主要有以下手段。

2.1抑制干扰源。

抑制干扰源就是尽可能的减小干扰源的du/dt,di/dt。这是抗干扰设计中最优先考虑和最重要的原则,常常会起到事半功倍的效果。减小干扰源的du/dt主要是通过在干扰源两端并联电容来实现。减小干扰源的di/dt则是在干扰源回路串联电感或电阻以及增加续流二极管来实现。

抑制干扰源的常用措施如下:

1)继电器线圈增加续流二极管,消除断开线圈时产生的反电动势干扰。仅加续流二极管会使继电器的断开时间滞后,增加稳压二极管后继电器在单位时间内可动作更多的次数。

2)在继电器接点两端并接火花抑制电路(一般是RC串联电路,电阻一般选几K到几十K,电容选0.01uF),减小电火花影响

3)给电机加滤波电路,注意电容、电感引线要尽量短。

4)电路板上每个IC要并接一个0.01μF~0.1μF高频电容,以减小IC对电源的影响。注意高频电容的布线,连线应靠近电源端并尽量粗短,否则,等于增大了电容的等效串联电阻,会影响滤波效果。

5)布线时避免90度折线,减少高频噪声发射。

6)可控硅两端并接RC抑制电路,减小可控硅产生的噪声(这个噪声严重时可能会把可控硅击穿的)。

2.2切断干扰传播路径

按干扰的传播路径可分为传导干扰和辐射干扰两类。

所谓传导干扰是指通过导线传播到敏感器件的干扰。高频干扰噪声和有用信号的频带不同,可以通过在导线上增加滤波器的方法切断高频干扰噪声的传播,有时也可加隔离光耦来解决。电源噪声的危害最大,要特别注意处理。

所谓辐射干扰是指通过空间辐射传播到敏感器件的干扰。一般的解决方法是增加干扰源与敏感器件的距离,用地线把它们隔离和在敏感器件上加屏蔽罩。

切断干扰传播路径的常用措施如下:

1)充分考虑电源对单片机的影响。电源做得好,整个电路的抗干扰就解决了一大半。许多单片机对电源噪声很敏感,要给单片机电源加滤波电路或稳压器,以减小电源噪声对单片机的干扰。比如,可以利用磁珠和电容组成π形滤波电路,当然条件要求不高时也可用100Ω电阻代替磁珠。

2)如果单片机的I/O口用来控制电机等噪声器件,在I/O口与噪声源之间应加隔离(增加π形滤波电路)

3)注意晶振布线。晶振与单片机引脚尽量靠近,用地线把时钟区隔离起来,晶振外壳接地并固定。

4)电路板合理分区,如强、弱信号,数字、模拟信号。尽可能把干扰源(如电机、继电器)与敏感元件(如单片机)远离。

6) 用地线把数字区与模拟区隔离。数字地与模拟地要分离,最后在一点接于电源地。A/D、D/A芯片布线也以此为原则。

7)单片机和大功率器件的地线要单独接地,以减小相互干扰。大功率器件尽可能放在电路板边缘。

8)在单片机I/O口、电源线、电路板连接线等关键地方使用抗干扰元件如磁珠、磁环、电源滤波器、屏蔽罩,可显著提高电路的抗干扰性能。

2.3提高敏感器件的抗干扰性能

提高敏感器件的抗干扰性能是指从敏感器件这边考虑尽量减少对干扰噪声的拾取,以及从不正常状态尽快恢复的方法。

提高敏感器件抗干扰性能的常用措施如下:

(1) 布线时尽量减少回路环的面积,以降低感应噪声。

(2) 布线时,电源线和地线要尽量粗。除减小压降外,更重要的是降低耦合噪声。

(3) 对于单片机闲置的I/O口,不要悬空,要接地或接电源。其它IC的闲置端在不改变系统逻辑的情况下接地或接电源。

(4) 对单片机使用电源监控及看门狗电路,如:IMP809,IMP706,IMP813,X5043,X5045等,可大幅度提高整个电路的抗干扰性能。

(5) 在速度能满足要求的前提下,尽量降低单片机的晶振和选用低速数字电路。

(6) IC器件尽量直接焊在电路板上,少用IC座。

2.4其它常用抗干扰措施

(1)交流端用电感电容滤波:去掉高频低频干扰脉冲。

(2)变压器双隔离措施:变压器初级输入端串接电容,初、次级线圈间屏蔽层与初级间电容中心接点接大地,次级外屏蔽层接印制板地,这是硬件抗干扰的关键手段。次级加低通滤波器:吸收变压器产生的浪涌电压。

(3)采用集成式直流稳压电源:有过流、过压、过热等保护作用。

(4)I/O口采用光电、磁电、继电器隔离,同时去掉公共地。

(5)通讯线用双绞线:排除平行互感。

(6)防雷电用光纤隔离最为有效。

(7)A/D转换用隔离放大器或采用现场转换:减少误差。

(8)外壳接大地:解决人身安全及防外界电磁场干扰。

(9)加复位电压检测电路。防止复位不充分,CPU就工作,尤其有EEPROM的器件,复位不充份会改变EEPROM的内容。

(10)印制板工艺抗干扰:

①电源线加粗,合理走线、接地,三总线分开以减少互感振荡。

②CPU、RAM、ROM等主芯片,VCC和GND之间接电解电容及瓷片电容,去掉高、低频干扰信号。

③独立系统结构,减少接插件与连线,提高可靠性,减少故障率。

④集成块与插座接触可靠,用双簧插座,最好集成块直接焊在印制板上,防止器件接触不良故障。

⑤有条件的采用四层以上印制板,中间两层为电源及地。

如何提高工控设备的抗干扰能力?

答:工控设备的核心问题,就是抗干扰能力,如果抗干扰能力不够高,那么,这个设备就是没有多大用处。

要提高工控设备的抗干扰能力,首先就是要学会正确的使用PLC。

1.PLC的内核电源和输入输出接口电源应该独立。

绝大多数的用户,在设计系统电源时,只有一个电源,PLC的内核和接口都用这个电源。懂得光耦原理的人就会发现,这种接法,会把光耦旁路掉,也就是说,光耦完全没有起到隔离的作用,整个PLC完全是在“裸奔”,没有任何的保护能力,非常危险的!正确的做法是多加一个电源,专门只给PLC内核供电。输入输出接口可以共用一个电源。

2.PLC的输出口如果接到感性负载,例如电磁阀,继电器等有线圈的负载,需要在负载两端反向加一个吸收二极管。具体的方法,可以到我们的网站查看产品的接线图。

如果没有这个反向二极管,在电磁阀或继电器断开的瞬间,会产生一个反向电动势。这个反向电动势,和输出口的电源叠加在一起,会大大超过输出三极管(或场效应管)的电压承受极限,导致三极管击穿。对于反向二极管的参数,只要是电流不小于继电器电流,耐压不低于接口电源电压就行了,像1N4004,1N4007都没有任何问题。另外,市场上的电磁阀,接线如果标有正负极的,就表示里面已经有了吸收电路,不用外接二极管了。

3.电源的选择。

干扰信号都是高频信号。比较典型的干扰信号源有变频器,可控硅调压电路。现在市面上的电源大多是开关电源,体积小,效率也很高,但是,最大的缺点就是,高频干扰信号可以长驱直入。而过去的老式电源,里面有个很大体积的变压器那种,体积大,效率低,但是对于高频干扰信号却可以很有效的抑制。所以,在选择内核电源时,应该选择老式变压器电源。

如果找不到老式变压器电源,可以在开关电源前接一个1:1的隔离变压器,或在内核电源的输入端接共模线圈,用来阻隔高频干扰。

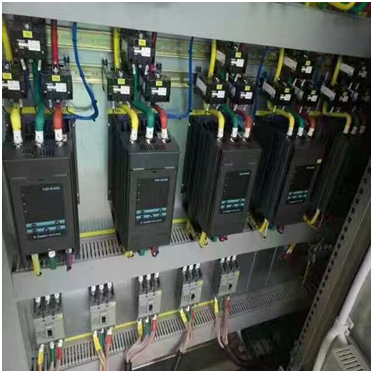

4布局。

干扰有2个途径,一是导线传导,二是空间辐射传导。以上的1和3就可以解决导线传导的干扰。对付空间干扰,最有效的办法就是加屏蔽罩(千万不要以为加屏蔽罩是可有可无的)。配电柜就是个很好的屏蔽罩。但是,屏蔽罩对于来自内部的干扰却束手无策。由于继电器甚至接触器一般也装配在在配电柜里面,继电器在断开的瞬间会产生一个高频干扰,这个干扰就会通过空间辐射,干扰PLC的工作。这时候,就要对配电柜内部的布局有一定的要求了。PLC应该尽量远离继电器以及继电器控制的大电流电缆,以减少空间辐射干扰。如果干扰仍然严重,可以考虑用锡纸把PLC包起来,相当于给PLC单独加一个屏蔽罩。

看了上面的内容,有些设备工程师,会有疑惑:“我都这样(没有按照上面的要求做)做了几十年了,也没有出现什么问题呀”?虽然设备在工作,但却不是最佳状态,属于“带病工作”

继电器和接触器的干扰和抑制措施

继电器和接触器都是感性负载,所用的干扰抑制措施与电磁阀所采用的措施基本相同.不过从小的控制用继电器到大负载用的接触器的容量相差很悬殊.对小的继电器或接触器,通常由可编程序控制器或微机直接进行控制,而对大容量的接触器往往需通过辅助继电器进行控制.一般情况下,触点容量30A以下者RC回路为470Ω和0.1μF,触点容量30A以上者,RC回路为470Ω和0.47μF。

S-S系列智能可控硅

P900X-AA系列温控表

M900-701A高性能控制器

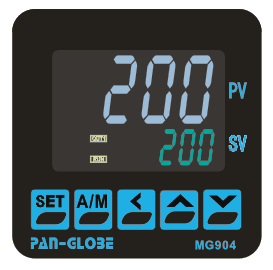

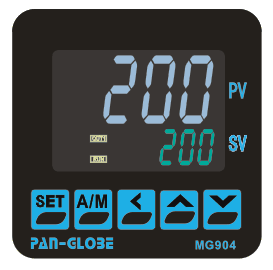

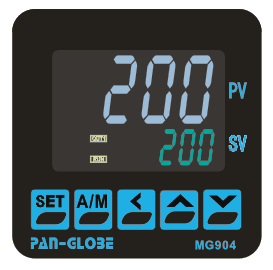

MG900AI智能型温控器

HCA系列固态调压器

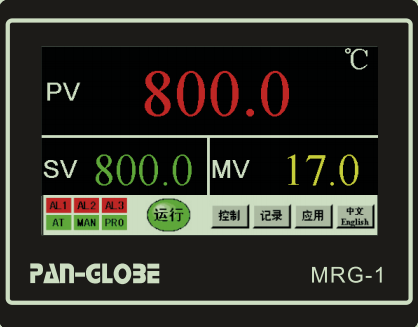

MGR1三合一体机

H3000系列

P900X-701B系列

P900X-701C系列

MG900-701、701B系列

MG900R双输出专用型温控器

MG900AL硅钼棒负载专用

pan-globe产品应用彩页

MG900AA通用型温控器

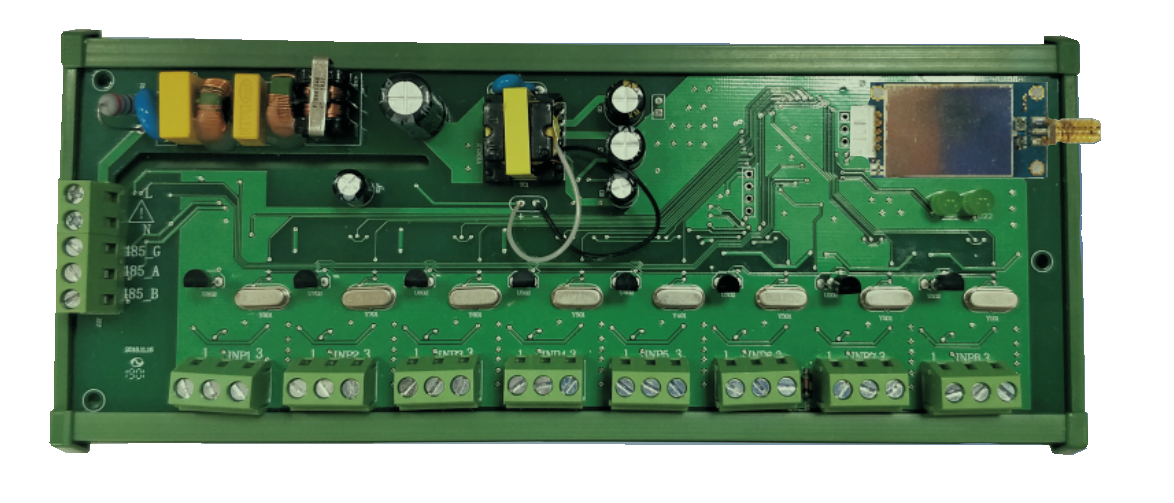

M2000轨道型控制模块

恒定温度控制系统中的应用

高温试验炉行业上的应用

S-TYPE智能调功器在推板窑及回转窑行业的应用

退火炉改造温控系统应用

导轨式温度控制器应用于烧结炉温度控制系统

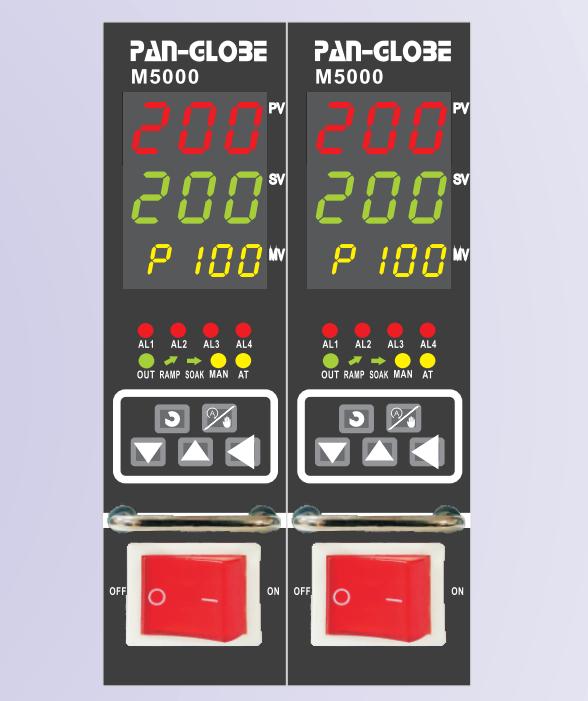

M5000系列热流道专用温度控制器

MG900AX温度控制器

M900系列高性能控制器

S-L系列智能可控硅

RC-2000系列控制器(R2000系列停产,改M2000系列)

P900X系列温控表

K900系列通用型微电脑控制器

T900系列精简型微电脑控制器

T系列拨盘式微电脑控制器

E5CWT系列微电脑控制器

TH900系列温湿度控制器

CET系列冷冻冷藏机专用控制器

EG系列光柱型压力/液位控制器

智能电量表PA9200

DA-17系列

DA-18系列

DA-25系列

DA-30系列

DA-40系列

DE-18系列

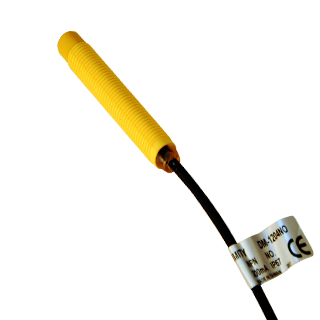

DM-1204系列

DM-1805系列

DM-1808系列

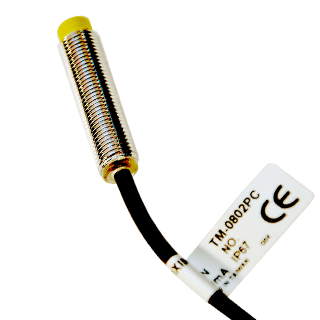

TM-0802系列

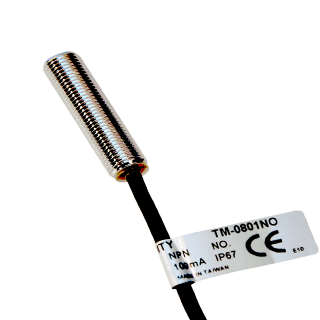

TM-0801系列

TM-1202系列

TM-1204系列

TM-1805系列

TM-1808系列

TM-3010系列

TM-3015系列

DF-XX FREE POWER光电系列

辊道窑工程案例

P900F系列高性能控制器

E系列SCR电力控制器

CR系列多功能计数器/长度计

TR多功能计时器

P系列SCR电力控制器

通讯/多回路通讯用避雷器

信号/电源避雷器

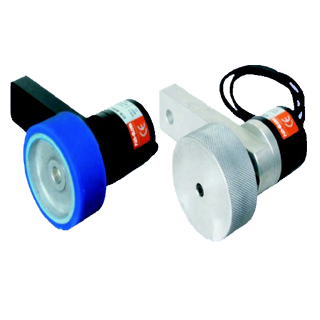

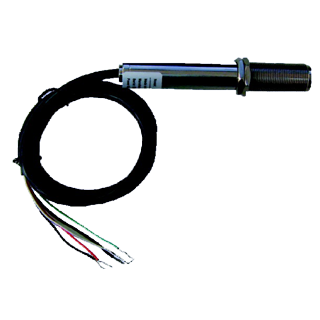

编码器

压力变送器

液位传感器

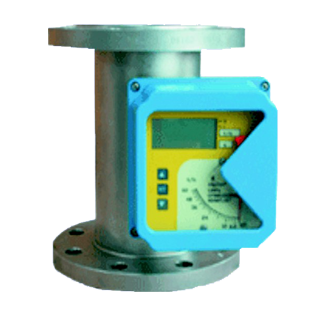

流量传感器

漏液检知器

PE300风管型LCD温/湿度传送器

PE1000壁挂式温、湿度传送器

CT-S红外线温度传感器

R-S2000转换器

E4T系列多功能信号转换器

D系列单相固态继电器

TK-701点火器

FR系列多功能频率/转速/线速表

监控系统应用场合

DA-1204 DA-1204S系列

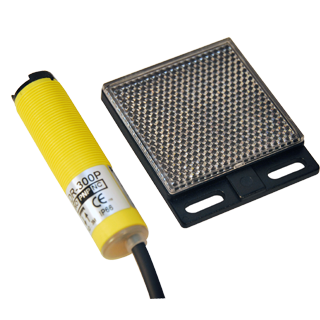

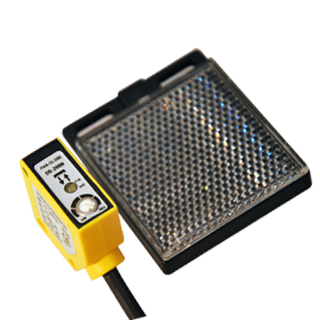

DX-XX光电系列

DU-XX光电系列

MDR-XX短型光电系列

DR-XX圆管光电系列

DS-XX小型光电系列之二

DS-XX小型光电系列之一

TR-XX铜管光电系列

FA系列多功能位置表

大字幕显示器

DPM6系列智能显示仪表

HR系列拨盘设定时间继电器

DS系列四位半数字电流电压表

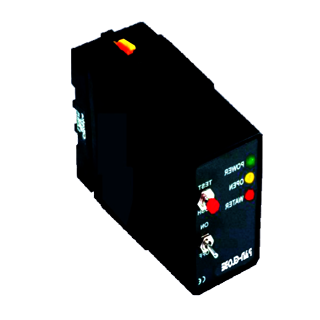

CM系列电流监控器

DR系列三位半数电流电压表

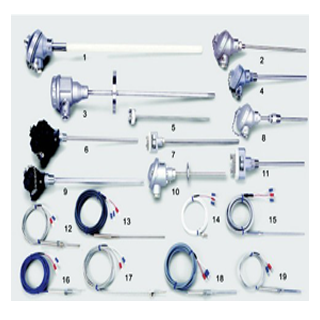

热电偶

CB系列预置拨码计数器

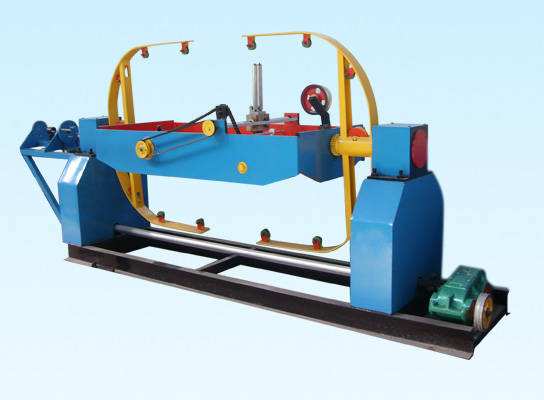

电线、电缆设备应用场合

医药设备、简易控制应用场合

热处理、冶金、退火、涂装、食品加工设备应用场合

窑炉、燃气、加热、印染、纺织、烘干、水处理应用场合

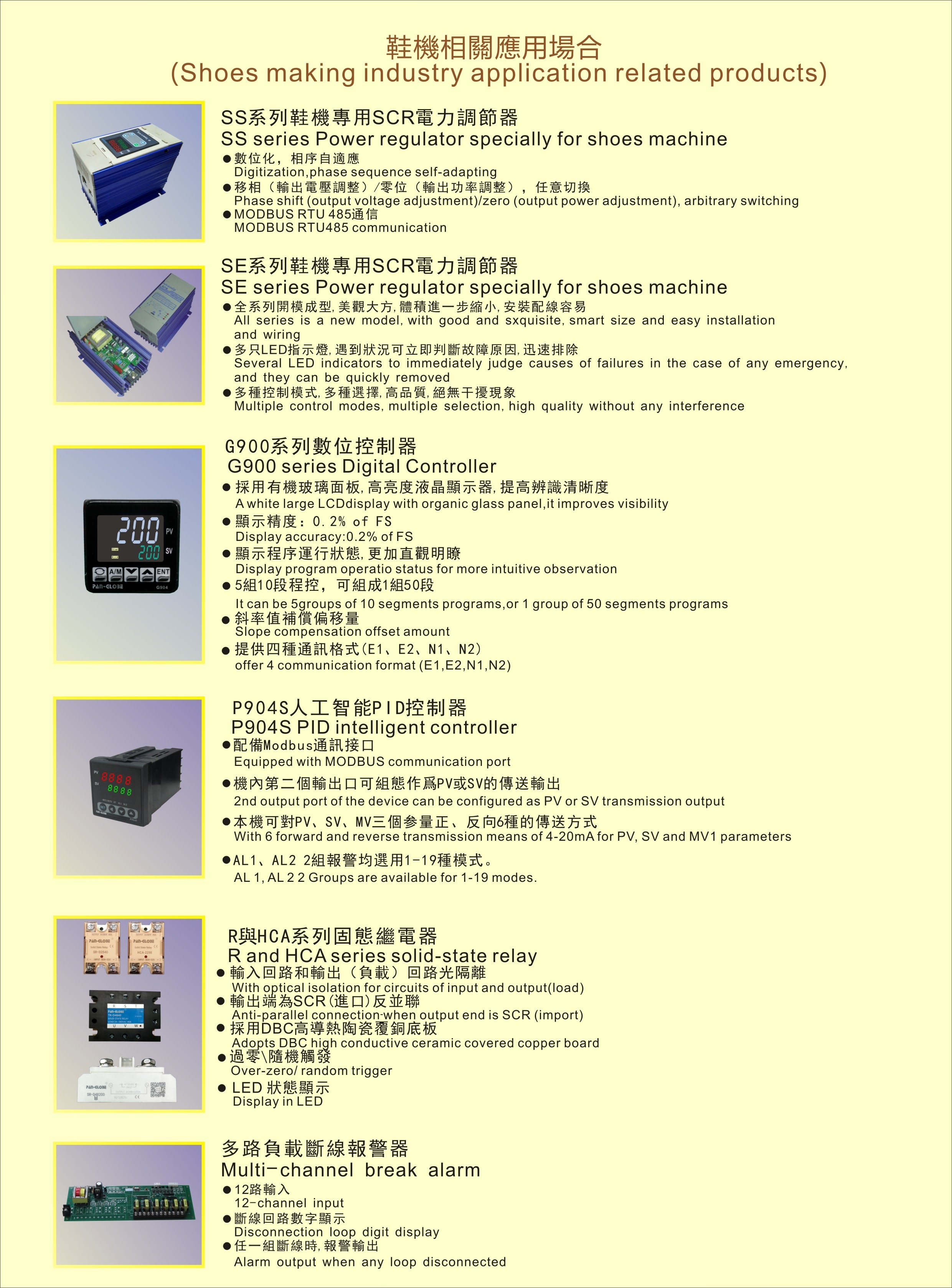

鞋机相关应用场合

无尘室、种植场、楼宇温度应用场合

橡塑胶设备应用场合

友情链接